ВАЛАТ ЗА БРЕЛЕЊЕ ПО ВИСОК ПРИТИСОК со ЕДЕН погон

Опсег на апликација

Ролот за брусење со висок притисок со еден погон е специјално дизајниран за претходно мелење на цементните клинкери, минералната ѓубре, челичните клинкери и така натаму во мали гранули, за ултра-дробување на металните минерали (железни руди, руди од манган, бакарни руди , руди на олово-цинк, руди на ванадиум и други) и за мелење на неметални минерали (јаглени гази,

фелдспат, нефелин, доломит, варовник, кварц итн.) во прав.

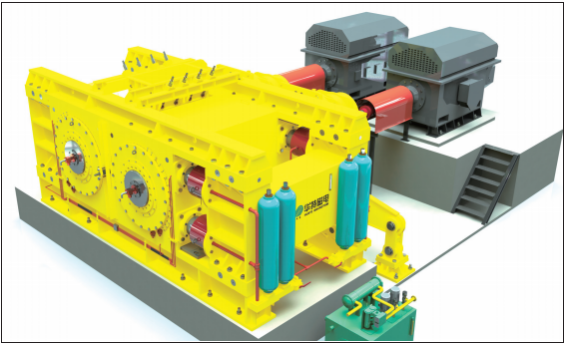

Структура и принцип на работа

◆ Дијаграм на принцип на работа

Усвојува ролната за мелење со висок притисок со еден погон

принципот на мелење на истиснување на материјалниот агрегат.

Едната е стационарна ролна, а другата е подвижна ролна.

Двете ролни се вртат спротивно со иста брзина.

Материјалите влегуваат од горниот отвор за храна,

и се мелеат поради истиснување со висок притисок во јазот на двете ролни и се испуштаат од дното.

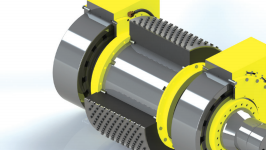

◆Дело за возење

Потребен е само еден погон на моторот,

моќта се пренесува од неподвижната ролна до подвижната ролна преку системот за пренос,

така што двете ролни се целосно синхронизирани без триење на лизгање.

Целата работа се користи за истиснување на материјали,

а стапката на искористување на потрошувачката на енергија е висока, што заштедува 45% од електричната енергија во споредба со конвенционалните ролни за брусење под висок притисок.

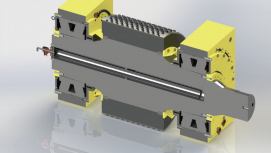

◆Систем за примена на притисок

Комбинираниот систем за примена на механички притисок со пружина прави подвижната ролна флексибилно да се избегнува.

Кога влегуваат железни туѓи материи,

системот за примена на притисок на пружината директно се враќа назад и реагира навреме, обезбедувајќи стапка на работа да биде висока до 95%;

додека традиционалната ролна за брусење со висок притисок прави избегнување, хидрауличкото масло треба да се испушти низ цевководот за да се намали притисокот.

Дејството е одложено, што може да предизвика оштетување на површината на ролната или неисправност на хидрауличниот систем.

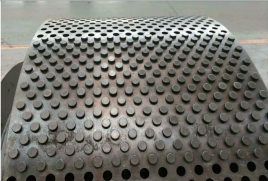

◆Површина на ролна

Површината на ролната е површинска заварена со материјал за заварување отпорен на легура на абење, а цврстината може да достигне HRC58-65; притисокот автоматски се прилагодува со материјалот,

што не само што ја постигнува целта на мелење, туку ја штити и површината на ролната;

подвижната ролна и неподвижната ролна работат синхроно без триење на лизгање.

Затоа, работниот век на површината на ролната е многу поголем од оној на конвенционалните ролни за мелење под висок притисок.

Главни технички карактеристики

◆ Висока работна ефикасност. Во споредба со традиционалната опрема за дробење, капацитетот за обработка се зголемува за 40 - 50%.

Капацитетот за обработка на PGM1040 може да достигне околу 50 - 100 t/h, со само 90 kw моќност.

◆ Ниска потрошувачка на енергија. Според начинот на возење со една тркалање, потребен му е само еден мотор за возење.

Потрошувачката на енергија е многу мала. Во споредба со традиционалниот двоен погон HPGR, може да ја намали потрошувачката на енергија за 20~30%.

◆ Добар квалитет отпорен на абење. Со само возење на еден мотор, перформансите за синхронизација на двете ролни се многу добри.

Со површините за заварување отпорни на абење, ролните се со добар квалитет отпорни на абење и лесно може да се одржуваат.

◆ Висока стапка на работа: ≥ 95%. Со научен дизајн, опремата може да биде под притисок од пружината група со висок притисок.

Работниот притисок може да се прилагоди автоматски според пружината групна компресија. Нема точка на дефект.

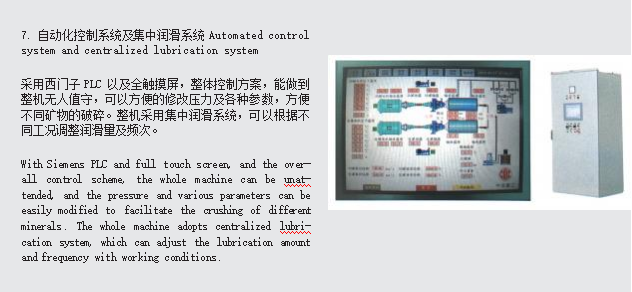

◆ Висока автоматизација и лесно прилагодување. Без хидрауличниот систем, постои мала стапка на дефект

◆ Површината на ролната е површинска заварена со материјал за заварување отпорен на легура на абење, со висока цврстина и добра отпорност на абење;

Притисокот на пружината доаѓа од реакцијата на материјалот, а притисокот е секогаш избалансиран,

што не само што ја постигнува целта на дробење,

но ја штити и површината на ролната; подвижната ролна и неподвижната ролна се мрежести и управувани од системот за пренос,

а брзината е целосно синхронизирана, со што се избегнува лизгачко триење помеѓу материјалот и површината на ролната.

Затоа, работниот век е многу поголем од оној на двојниот погон HPGR.

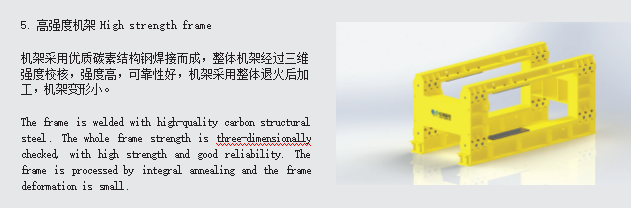

◆ Компактна структура и мал простор на подот.

Технички параметри

| Модел | Дијаметар на ролнаmm | Се тркалаатширина мм | M ax .feedsize(Цемент, челична згура, руда) mm | Оптимална хранаголемина(металенјас не сум јас,неметалниминерал) mm | mm Излезна големина(цемент)мм | Капацитет за обработкаТ/ч | M o t o rмоќност Kw | Преглед на димензии(L×Ш×В)mm |

| PGM0850 | φ800 | 500 | 50 | 30 | Класифицирање,4 | 30~40 | 37 | 2760×2465×1362 |

| PGM1040 | φ1000 | 400 | 50 | 30 | Класифицирање,4 | 50~80 | 90 | 4685×4300×2020 |

| PGM1060 | φ1000 | 600 | 50 | 30 | Класифицирање,4 | 70~110 | 110 | 4685×4300×2020 |

| PGM1065 | φ1000 | 650 | 50 | 30 | ласифицирање,4 | 100~160 | 200 | 5560×4500×2200 |

| PGM1250 | φ1200 | 500 | 50 | 30 | Класифицирање,4 | 120~180 | 250 | 6485×4700×2485 |

| PGM1465 | φ1400 | 650 | 50 | 30 | Класифицирање,4 | 240~320 | 630 | 9200×6320×3600 |

| PGM1610 | φ1600 | 1000 | 50 | 30 | Класифицирање,4 | 500~650 | 1250 година | 10800×8100×4400 |

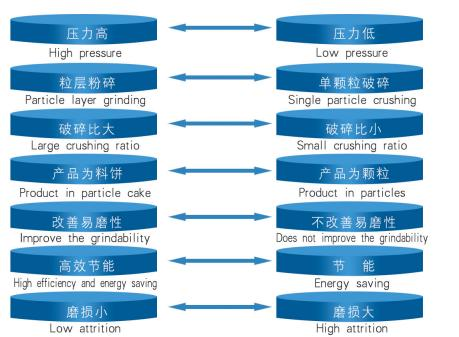

СПОРЕДБА МЕЃУ HPGR со ЕДЕН ПОГОЛЕН И КОНВЕНЦИОНАЛНИОТ HPGR

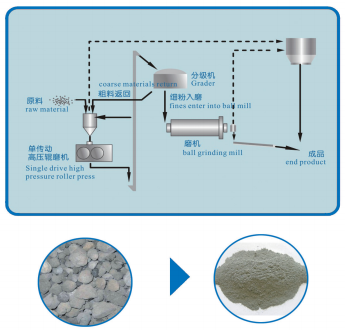

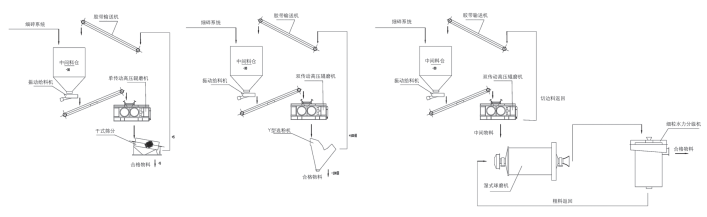

ГРАФИК НА ТЕКОТ НА ПРЕДБЛЕЧЕЊЕТО НА ЕДЕН ПОГОВОР HPGR

Пред-мелење на цемент, руда згура и челична згура „Повеќе дробење и помалку мелење, заменете го мелењето со дробење“, односно претходно мелење, стана главната технологија за процесот на производство на мелници за цевки за да се зголеми производството и да се намали потрошувачката на енергија . Како најнапредна опрема за заштеда на енергија пред мелење, HPGR со еден погон може да ги скрши материјалите до -4mm или -0,5mm, од кои 0,08mm сочинуваат повеќе од 30%. Капацитетот на искористената топчеста мелница може да се зголеми за 50~100%, а потрошувачката на енергија за мелење на системот може да се намали за 15~30%.

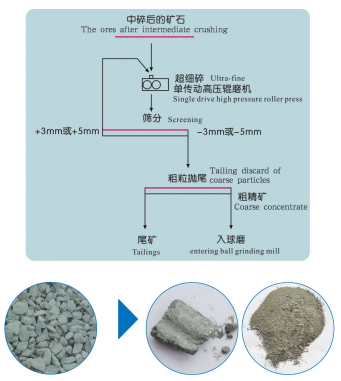

ГРАФИК НА ТЕКОТ НА ПРОЦЕСОТ НА ДРШЕЊЕ НА МЕТАЛНИОТ МИНЕРАЛ СО ЕДЕН ПОГОЛЕН HPGR

Ултра фино дробење на метален минерал

Кога минералите минуваат низ јазот помеѓу двете ролни, тие се дробат во фини честички од -5 mm или -3 mm и голема количина прашок со сила на висок притисок. Поради слабата сврзувачка сила на интерфејсот помеѓу корисниот минерал и газата, лесно се создаваат фрактура на замор или микро пукнатини и внатрешен стрес. Дел од интерфејсот ќе биде целосно разделен.

Поради високата содржина на фин прашок што се испушта од HPGR и фактот што минералите се дробат по површината на дисоцијација, во споредба со конвенционалното дробење, процентот на меѓурастење во мелените производи е намален, а исфрлањето на опашката еф- ефектот е добар.

И степенот на груб концентрат и приносот за фрлање отпад се значително подобрени.

ТАБЕЛА НА ТЕКОТ НА ПРОЦЕСОТ НА АПЛИКАЦИЈА ЗА НЕМЕТАЛИЧЕН МИНЕРАЛ СО ЕДЕН ДИРЕКТ HPGR

Мелење на неметални минерали

Во споредба со традиционалната опрема за мелење, HPGR со еден погон ги има предностите на голем капацитет на една машина, мала потрошувачка на енергија, помалку абење и помало загадување со железо; финоста на производот може да се контролира од 20 mesh до 120 mesh, што може да ја замени топчестата мелница и да создаде нов процес на мелење.

ВАЛАН ЗА БЛЕСЕЊЕ ПРИВИСОК ПРИТИСОК СЕРИЈА HPGM

Принцип на работа

Ролна за мелење со висок притисок од серијата HPGM е нов тип на опрема за мелење за заштеда на енергија дизајнирана според принципот на прашкаст слој на материјалот под висок притисок. Се состои од две стискачки ролни кои синхроно ротираат со мала брзина. Едната е неподвижна ролна, а другата е подвижна ролна, кои и двете се придвижуваат од мотор со голема моќност. Материјалите рамномерно се внесуваат одозгора на двете ролни и континуирано се носат во празнината на ролната со ролната за цедење. Откако ќе биде подложен на висок притисок од 50-300 MPa, колачот со густ материјал се испушта од машината. Во колачот со испуштен материјал, покрај одреден дел од квалификуваните производи, внатрешната структура на честичките на неквалификуваните производи е исполнета со голем број микро пукнатини поради истиснување со висок притисок, така што способноста за мелење на материјалот е значително подобрена. За материјалите по истиснување, по распаѓање, класификација и скрининг, фините материјали помали од 0,8 mm можат да достигнат околу 30%, а материјалите од помалку од 5 mm може да достигнат повеќе од 80%. Затоа, во понатамошниот процес на мелење, потрошувачката на енергија за мелење може да се намали во голема мера, така што производствениот капацитет на опремата за мелење може целосно да се напрега, генерално капацитетот на системот за мелница може да се зголеми за 20%~50 %, а вкупната потрошувачка на енергија може да се намали за 30%~50% или повеќе.

Полиња за апликација

Во Кина има многу видови ресурси на метална руда, но квалитетите на повеќето минерални сорти се лоши, разновидни и фини. Со цел да се решат извонредните проблеми во економските, техничките и еколошките аспекти на развојот на рударството, домашните претпријатија за ископување метали активно воведуваат, варат и апсорбираат странска нова и ефикасна опрема за производство на рударство. Во оваа пазарна позадина, HPGR е високо-ефикасна опрема за мелење првпат истражена и демонстрирана, и почнува да се користи во домашните претпријатија за ископување метали. Тоа е исто така опремата за производство на рудници која најмногу ја засега домашната рударска индустрија. Може да се каже дека HPGR е широко користен во домашните метални рудници. HPGR е широко користен дома и во странство во мелење во цементната индустрија, гранулација во хемиската индустрија и фино мелење на пелети за да се зголеми специфичната површина. Се користи за дробење на метална руда за да се постигнат различни цели како што се поедноставување на процесот на дробење, повеќе дробење и помалку мелење, подобрување на продуктивноста на системот, подобрување на ефектот на мелење или индикатори за одвојување.

Опсег на практична примена

1. Средно, фино и ултрафино мелење на рефус материјали.

2. Во индустријата за преработка на минерали, може да се стави пред топката мелница, како опрема за претходно мелење, или да се направи комбиниран систем за мелење со мелница за топчиња.

3. Во индустријата за оксидирани пелети, може да ја замени најчесто користената влажна мелница.

4. Во градежни материјали, огноотпорни материјали и други индустрии, успешно се применуваат во цементниот клинкер, варовник, боксит и друго мелење.

Предности на производот

1. Дизајнот со постојан притисок обезбедува мазен притисок помеѓу ролните и обезбедува ефект на дробење.

2. Автоматска корекција на отстапување, може брзо да ја прилагоди јазот на ролната за да обезбеди мазност на опремата.

3. Системот за одвојување на рабовите го намалува ефектот на ефектите на рабовите врз ефектот на дробење.

4. Со цементирани карбидни столпчиња, долг работен век, лесно одржување и заменливи.

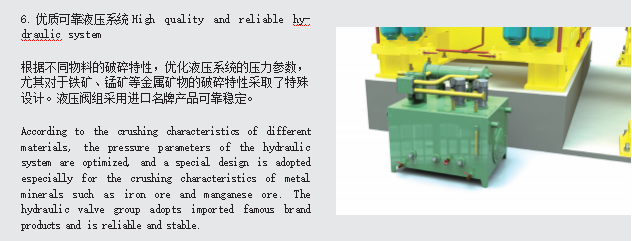

5. Банката на вентили прифаќа увезени компоненти, а хидрауличниот систем има разумен дизајн и добра доверливост.

Структура на HPGR

| Модел | Дијаметар на ролнаmm | Ширина на ролна мм | Пропусната моќкапацитет | Големина на храна | Тежина на машинатаt | Инсталирана моќност |

| HPGM0630 | 600 | 300 | 25-40 | 10-30 | 6 | 74 |

| HPGM0850 | 800 | 500 | 50-110 | 20-35 | 25 | 150-220 |

| HPGM1050 | 1000 | 500 | 90-200 | 20-35 | 52 | 260-400 |

| HPGM1250 | 1200 | 500 | 170-300 | 20-35 | 75 | 500-640 |

| HPGM1260 | 1200 | 600 | 200-400 | 20-35 | 78 | 600-800 |

| HPGM1450 | 1400 | 500 | 200-400 | 30-40 | 168 | 600-800 |

| HPGM1480 | 1400 | 800 | 270-630 | 30-40 | 172 | 800-1260 година |

| HPGM16100 | 1600 година | 1000 | 470-1000 | 30-50 | 220 | 1400-2000 година |

| HPGM16120 | 1600 година | 1200 | 570-1120 | 30-50 | 230 | 1600-2240 |

| HPGM16140 | 1600 година | 1400 | 700-1250 г | 30-50 | 240 | 2000-2500 |

| HPGM18100 | 1800 година | 1000 | 540-1120 | 30-60 | 225 | 1600-2240 |

| HPGM18160 | 1800 година | 1600 година | 840-1600 година | 30-60 | 320 | 2500-3200 |

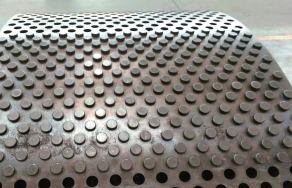

Технологија на површинска ролна од нов тип

Усвојува висококвалитетни столпчиња од тврда легура со висока цврстина и добра отпорност на абење.

Распоредот на обетката е дизајниран со компјутерска симулација,

а распоредот е разумен, што може да формира униформа материјален слој помеѓу столпчињата, ефикасно заштитувајќи ги столпчињата и површините за ролни,

и подобрување на работниот век на цедењето ролна . Навртките се монтираат со увезени специјални лепила за лесна замена.

Технологија на сепарација на ролна черупка и главно вратило

Главното тело на ролната за цедење е изработено од висококвалитетен кован челик, а ролната черупка е кована со висококвалитетен легиран челик. Главното вратило и ролните се направени од различни материјали, што ја подобрува цврстината на главната осовина и цврстината на черупката на ролната. Работниот век на черупката на вратилото е значително подобрен. Замената на ролната черупка е погодна.

Технологија за брзо монтирање и демонтирање на лежиштата Прифатени се висококвалитетни заострени лежишта и претходно се формира резервоар за масло под висок притисок. Лежиштето може лесно да се демонтира преку пумпата за масло под висок притисок, што значително ја намалува тешкотијата за замена на лежиштето и ја подобрува ефикасноста на одржување

Повеќекратна комбинирана технологија за заптивање

Заптивката на лежиштето прифаќа различни заптивки од типот J плус V-тип и лавиринт, а комбинираната технологија за заптивање ефективно го обезбедува ефектот на запечатување на лежиштето.

Проток на искористување на железната руда

Висококвалитетна површина на тркалање отпорна на абење со столпчиња

Откако материјалите се екструдирани,

на површината на ролната се формира густ материјален слој за да се заштити површината на ролната.

Суровина

Материјална торта