Како еден од најраните и најраспространетите метали во светот, железната руда е суштинска суровина за производство на железо и челик.Во моментов, ресурсите на железната руда се исцрпуваат, што се карактеризира со поголем дел од чиста руда во споредба со богатата руда, повеќе поврзана руда и сложени состави на руда.Железото најчесто се екстрахира од неговата руда, позната како хематит или магнетит, преку процес наречен збогатување на железната руда.Специфичните чекори вклучени во индустриската екстракција на железо може да варираат во зависност од природата на рудата и посакуваните производи, но општиот процес обично ги вклучува следните фази:

Рударство

Депозитите на железна руда прво се идентификуваат преку истражувачки активности.Откако ќе се најде одржливо наоѓалиште, рудата се извлекува од земјата со користење на техники на рударство како што се рударство во отворен коп или подземно рударство.Оваа почетна фаза е клучна бидејќи ја поставува сцената за следните процеси на екстракција.

Дробење и мелење

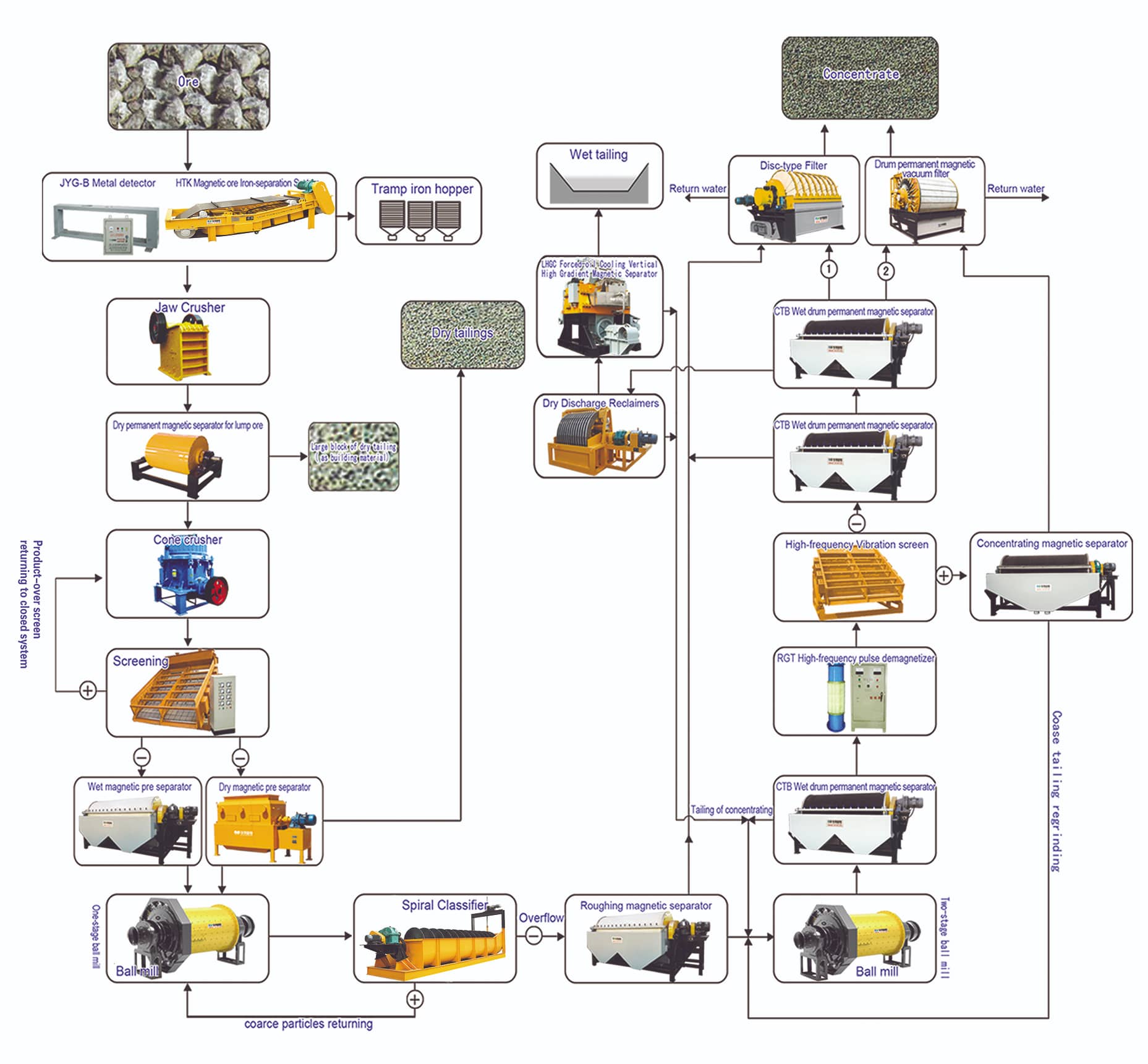

Извадената руда потоа се дроби на помали парчиња за да се олесни понатамошната обработка.Дробењето обично се врши со помош на дробилки со вилица или конусни дробилки, а мелењето се врши со помош на автогени мелници за мелење или топчести мелници.Овој процес ја намалува рудата до ситен прав, што го олеснува ракувањето и преработката во следните фази.

Магнетно одвојување

Железната руда често содржи нечистотии или други минерали кои треба да се отстранат пред да може да се користи во производството на железо и челик.Магнетното одвојување е вообичаен метод што се користи за одвојување на магнетни минерали од немагнетни.Силните магнети, како што е сепараторот на магнети Huate, се користат за привлекување и одвојување на честичките од железната руда од гангата (несакани материјали).Овој чекор е критичен за подобрување на чистотата на рудата.

Бенефицијација

Следниот чекор е бенифицирање на рудата, каде што целта е да се зголеми содржината на железо преку различни техники.Овој процес може да вклучува методи на миење, скрининг и гравитационо раздвојување за отстранување на нечистотиите и подобрување на квалитетот на рудата.Придобивката може да вклучува и флотација, каде што хемикалиите се додаваат во рудата за да ги направат честичките од железо да пловат и да се одделат од остатокот од материјалот.

Пелетизирање или синтерување

Штом рудата ќе се пречисти, можеби ќе биде потребно да се агломерираат фините честички во поголеми за поефикасна обработка.Пелетизирањето вклучува формирање на мали топчести пелети со превртување на рудата со адитиви како варовник, бентонит или доломит.Синтерувањето, од друга страна, вклучува загревање на ситниците на рудата заедно со флукс и ветре од кокс за да се формира полу-споена маса позната како синтер.Овие процеси ја подготвуваат рудата за последниот чекор на екстракција преку подобрување на нејзините физички својства и карактеристики на ракување.

Топење

Последниот чекор во процесот на екстракција е топењето, каде железната руда се загрева во висока печка заедно со кокс (јаглеродно гориво) и варовник (кој делува како флукс).Интензивната топлина ја разградува рудата во стопено железо, кое се собира на дното на печката и згура, која плови на врвот и се отстранува.Растопеното железо потоа се фрла во различни облици, како што се инготи или заготовки, и понатаму се обработува за да се добијат посакуваните производи од железо и челик.

Важно е да се забележи дека различните наоѓалишта на железна руда и постројки за преработка може да имаат варијации во специфичните процеси кои се користат, но севкупните принципи остануваат слични.Екстракцијата на железо од руда е сложен и повеќестепен процес кој бара внимателно управување со ресурсите и технологијата.Вклучувањето на напредна опрема како што е сепараторот на магнет Huate ја подобрува ефикасноста и квалитетот на процесот на одвојување, осигурувајќи дека финалниот производ ги исполнува бараните стандарди за производство на железо и челик.

Време на објавување: јули-08-2024 година